Una gamma di prodotti moderni e intramontabili

Il principio del controllo qualità effettuato dall‘uomo

I sogni nascono dalla bobina di materiale e raggiungono dimensioni ragguardevoli: presso la sede di USM, a Münsingen, nessuno si stupisce più della consegna di una lamiera d’acciaio lunga due chilometri. Le imponenti bobine sono un fatto di gestione quotidiana: da esse saranno tagliati, da lì a poco, migliaia e migliaia di pezzi per i sistemi di arredamento, esattamente nella quantità e nelle misure desiderate dal cliente, nulla viene approntato per il magazzino. La natura di un prodotto ha molto a che vedere con la sua produzione, che da USM significa qualità, ma soprattutto unicità.

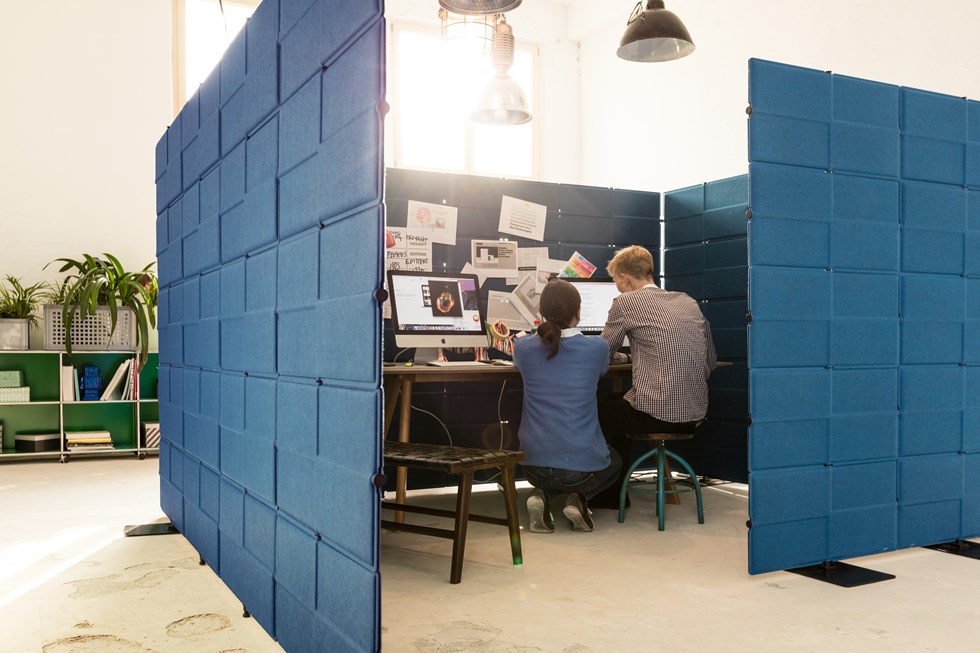

I USM privacy panels sono disponibili in due versioni: autoportante, come elemento divisorio per ambienti, oppure per la scrivania come elemento singolo schermante, disponibile in due dimensioni. Entrambe le versioni sono liberamente configurabili, sempre modificabili ed espandibili secondo le necessità. Due USM privacy panels poliestere pressato e riciclabile rivestono la struttura portante tubolare metallica a croce da cui possono nascere diverse configurazioni che, grazie ai connettori, è infatti possibile inserire a piacere una struttura nell’altra e stabilizzarle facilmente.

Un tetto. Quattro pilastri. Facciate. «I nostri mobili sono come edifici», afferma Alexander Schärer, proprietario e Chief Executive Officer di USM, da quel padiglione di vetro e acciaio in cui nacque a suo tempo il primo ufficio open-space della Svizzera e che riproduce, nella sua struttura, lo schema dei sistemi di arredamento USM Haller. Dal grande al piccolo e dal piccolo al grande. Lo stabilimento richiama i mobili e viceversa. E considerando la particolare storia dell’azienda, non potrebbe essere diversamente. Münsingen è e rimane l’unica sede di produzione di USM.

Dopo tre ampliamenti degli stabilimenti, il Pavillon spicca ormai come un gioiello architettonico, fulcro dell’intera area industriale USM. L’azienda continua a crescere e il cambiamento più significativo è avvenuto nel 2013, con un nuovo impianto di verniciatura a polvere. Un investimento superiore ai dieci milioni di franchi svizzeri per un’area altamente tecnologica, sviluppata su un’estensione pari a 14 campi da tennis. Fuori dal padiglione non c’è nulla da vedere: l’impianto è sotterraneo. L’impressionante creazione tecnologica di cabine, nastri e forni è stata realizzata senza disturbare la normale attività lavorativa.

L’impianto di verniciatura a polvere come nucleo centrale è anche un chiaro impegno a favore dei siti di produzione in Svizzera e del noto progetto «Swissness». Qui sono garantiti elevati standard qualitativi, condizioni ottimali di fabbricazione e flessibilità di processo. Questi potenti macchinari provvedono ad aumentare la capacità produttiva e a minimizzare i rischi, apportando ulteriore flessibilità e migliorando le condizioni di lavoro. Nel complesso, le azioni intraprese mostrano ciò che USM intende per sostenibilità attiva. Il solo consumo di energia elettrica è diminuito fino al 30 per cento.

Sulla superficie, sulla quale potrebbe disputarsi senza problemi il torneo di Wimbledon, viene sparata, in modo mirato su quattro nastri trasportatori, la polvere di colore. Così si possono verniciare, in 14 colori, 5600 metri quadrati di elementi in metallo al giorno: un potente salto di capacità produttiva.

Per la sostenibilità conta soprattutto la valorizzazione del prodotto in sé. Le prime fasi di produzione sono decisive anche per la durata del prodotto: macchinari intelligenti e una giusta gestione trasformano le tradizioni aziendali in risorse che proiettano al futuro. Anche laddove l’automazione supporta gran parte del lavoro manuale dei collaboratori, il fattore umano rimane sempre importante. I clienti USM di tutto il mondo condividono la stessa idea di qualità e ne hanno la stessa esigenza, motivo per cui precisione e affidabilità non sono lasciate solo alle macchine, ma continuano ad essere prerogativa dei collaboratori. E ciò viene dimostrato quando i singoli pezzi - che sono accompagnati per tutto l’iter produttivo da una scheda digitale con gli esatti requisiti richiesti dal cliente fino alla configurazione - raggiungono i capannoni dove avviene il montaggio. Qui gli elementi saranno assemblati o saranno spediti in tutto il mondo premontati in piccole unità trasportabili. «Il nostro migliore controllo qualità rimane sempre ancora l’uomo», afferma Alexander Schärer, «ogni componente viene verificato manualmente più volte». Ciò che è approntato dalle macchine, viene assemblato singolarmente e niente sfugge all’occhio esperto. Il grande supporto è dato dalla continuità dei rapporti aziendali con i propri dipendenti, che in media rimangono in USM circa 15 anni. Sono questi i valori che contraddistinguono l’azienda.

Così dalla produzione scaturiscono le competenze. E naturalmente mobili. Il tutto, tra persone.